3D Core Wild Style

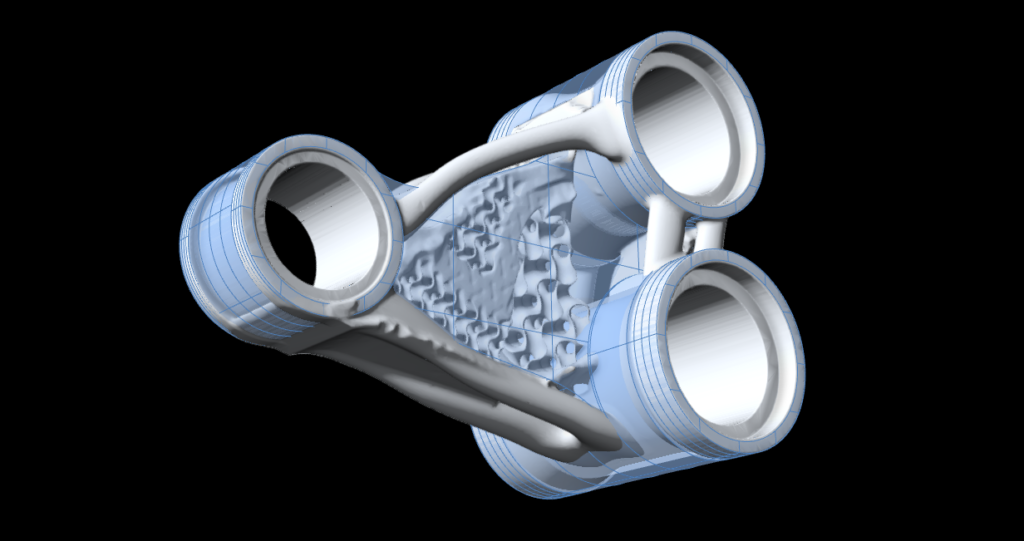

Ottimizzazione leveraggio per DMLS

Alvaro Dal Farra, atleta professionista, imprenditore ed autore di molte iniziative, è una figura di spicco nel mondo dell’additive manufacturing. Nel 2019, in collaborazione con Codoro Studio e PUNTOZERO, ha rivoluzionato il concetto di personalizzazione delle moto attraverso la stampa 3D. Il risultato? La Kawasaki Kx 450 3D Core, un capolavoro unico nel suo genere.

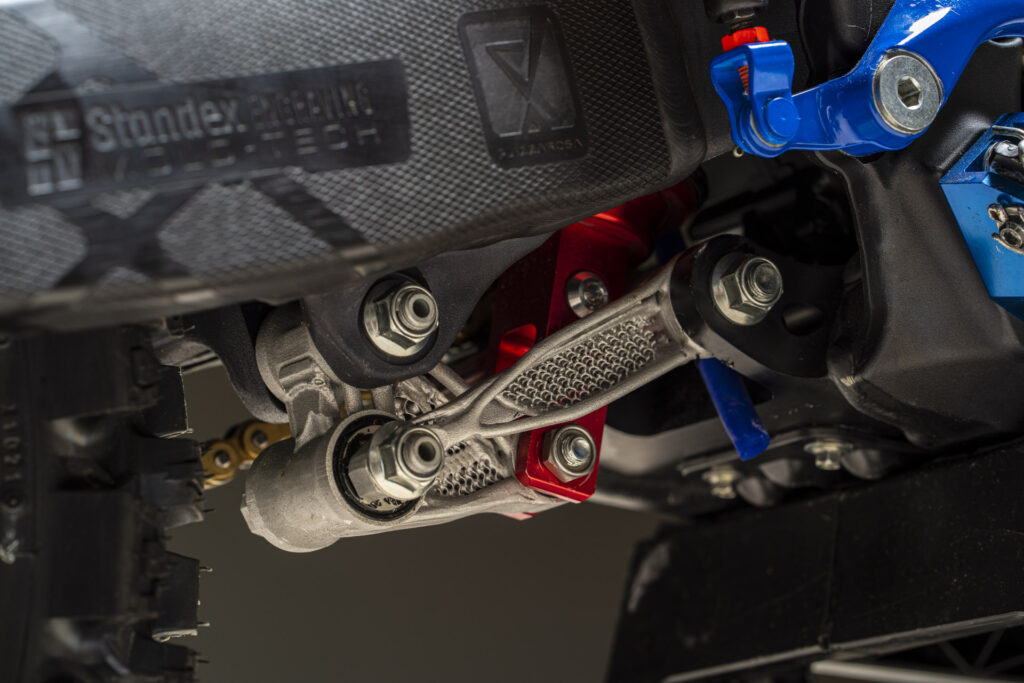

Dopo il trionfo iniziale, Alvaro ha proseguito sulla strada dell’innovazione, implementando un upgrade evolutivo fondamentale. Ha introdotto una nuova parte strutturale: i leveraggi della sospensione, realizzati con innovative leghe metalliche attraverso la tecnologia di Additive Manufacturing.

Obiettivi del progetto

- Riduzione peso

- Miglioramento rigidezza meccanica

- Miglioramento estetico

- Utilizzo di una tecnologia innovativa

pROBLEMA

Più che un problema in questo caso siamo partiti da una sfida, cioè quella di migliorare un componente strutturale di una moto da cross grazie ad un design innovativo e all’utilizzo di tecnologie additive.

Partendo quindi da un’analisi del componente originale abbiamo cercato di ottimizzare il componente in ottica additive.

SOLUZIONE

Utilizzando ntopology e Inspire abbiamo realizzato un componente innanzitutto più leggero rispetto a quello originale.

Inoltre volendone ottimizzare le prestazioni abbiamo aumentato la rigidezza meccanica al fine di migliorare la performance del componente e di conseguenza dell’intero veicolo a due ruote.

SVILUPPO

Siamo partiti dall’aumento del design space, per

Abbiamo quindi sostituito il metallo con la plastica senza inficiare le prestazioni del componente.

Intro

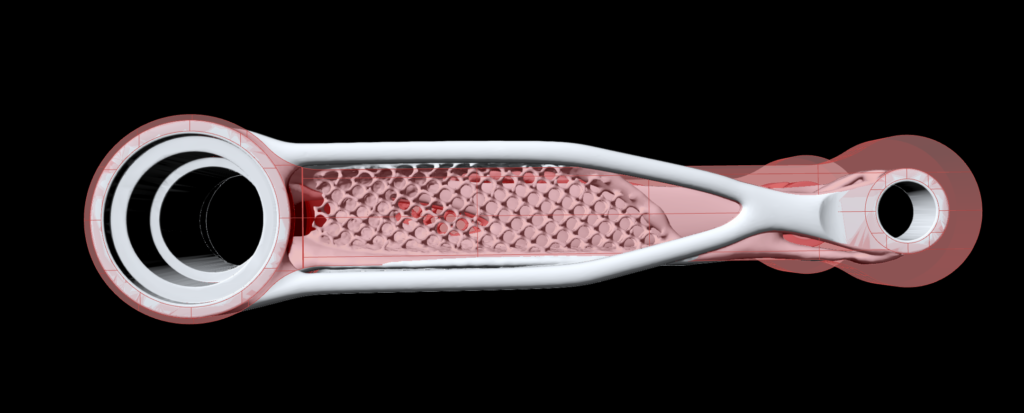

Il redesign dei leveraggi ha abbracciato il concetto di ottimizzazione ispirato dalla natura, utilizzando forme complesse per ottenere una riduzione estrema del peso e un aumento significativo della rigidità.

Lo stile scelto e gli accostamenti cromatici rievocano l’epoca “Wild Style”, quando la strada dettava la moda, accompagnata da musica rap e graffiti. La storia di Alvaro Dal Farra è un’ode all’innovazione, all’estetica e alla fusione armoniosa tra tecnologia e passione per il design unico delle sue moto.

La tecnologia però da sola non basta, per raggiungere vantaggi concreti è necessario anche riprogettare i componenti per renderli adatti ad una produzione Additiva.

Il progetto

Dopo il grande successo della 3D Core, realizzata in stampa 3D, Alvaro aggiungere un upgrade evolutivo, montando una nuova parte strutturale, i leveraggi della sospensione, realizzati in Additive Manufacturing con innovative leghe metalliche.

Il leveraggio è stato ripensato prendendo ispirazione dal concetto di ottimizzazione della natura, raggiungendo tramite forme complesse 2 traguardi:

- Riduzione estrema del peso

- Aumento della rigidezza

Lo Sviluppo

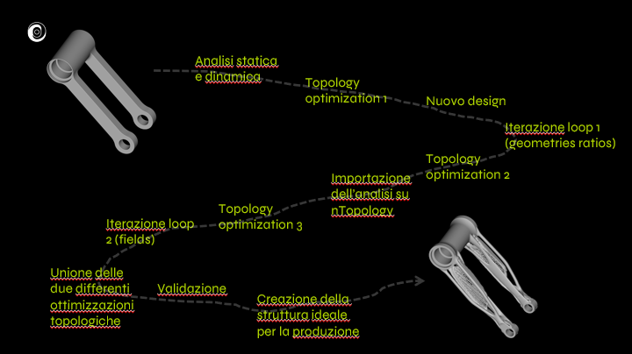

Partendo da un’analisi strutturale delle forze che il sistema leveraggio deve sopportare tramite il software Solidthinking Inspire è stato possibile effettuare uno studio dinamico in base ai diversi contesti. Per ottimizzare i tempi di risoluzione e ridurre il numero di parti, il modello è stato semplificato.

Il forcellone ed i leveraggi sono stati collegati al telaio attraverso dei giunti rotanti. Il sistema di ammortizzazione anteriore è stato semplificato considerando un’unica forcella collegata rigidamente al cannotto di sterzo. Il motore è stato considerato come una massa collegata rigidamente al telaio. Per ottimizzare i tempi di risoluzione e ridurre il numero di parti, il modello è stato semplificato.

Il forcellone ed i leveraggi sono stati collegati al telaio attraverso dei giunti rotanti. Il sistema di ammortizzazione anteriore è stato semplificato considerando un’unica forcella collegata rigidamente al cannotto di sterzo. Il motore è stato considerato come una massa collegata rigidamente al telaio.

La prima ottimizzazione è stata fatta partendo dal design space originale con l’obiettivo di minimizzazione della massa. Il componente ottimizzato è stato realizzato mediante tecnologia DMLS con una lega di alluminio innovativa m4p™ StrengthAl un materiale caratterizzato dal più elevato limite di snervamento ottenibile, che raggiunge valori quasi doppi rispetto alla lega AlSi10Mg, risultando, particolarmente adatto per applicazioni ad alte prestazioni nell’automotive e nell’aerospace.

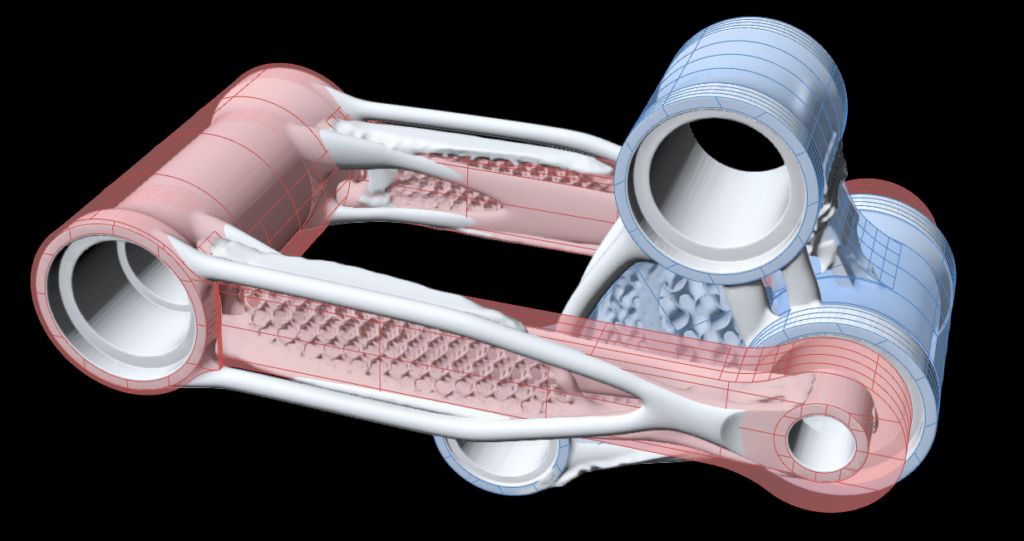

Per aumentare ulteriormente la rigidezza si è deciso di oltrepassare i limiti del design space iniziale, per avere delle linee di forza all’interno del componente con un andamento non dipendente dal design space di partenza.

Forma = Funzione

La 3D Core Wild Style mantiene la linea “standard” della KX 2021 ma grazie alle nuove lavorazioni la moto risulta più completa; la ricerca nei dettagli esalta le nuove caratteristiche di questo mezzo

– Tecnologia: Additive Manufacturing – DMLS + una lega di alluminio innovativa studiata per il settore aerospace a Motorsport

– Progettazione: ALTAIR e nTopology

– Ingegneria: Studio ingegneristico strutturale e migliorativo

– Design: innovazione della linea e stile

Materiali e tecnologie, forme e geometrie sono strettamente correlate in tutti i tipi di progettazione, ma nel DfAM un’opportuna combinazione può condurre a risultati significativamente innovativi. In base alle strutture che ci viene chiesto di sviluppare, possiamo dotare il materiale di particolari proprietà: ad esempio, possiamo creare delle strutture lattice molto dense per irrigidire un materiale morbido o, viceversa, delle strutture lattice a densità ridotta per rendere quasi flessibile un materiale per sua natura rigido.

Il progetto in numeri

Riduzione tempo

2/3 settimane

vs

1 settimana

Riduzione peso

- 62%

Riduzione costi

384€ cad

vs

88€ cad

Riduzione stress

- 38%