Telaio Moto

Ottimizzazione Topologica

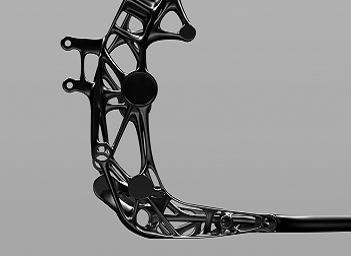

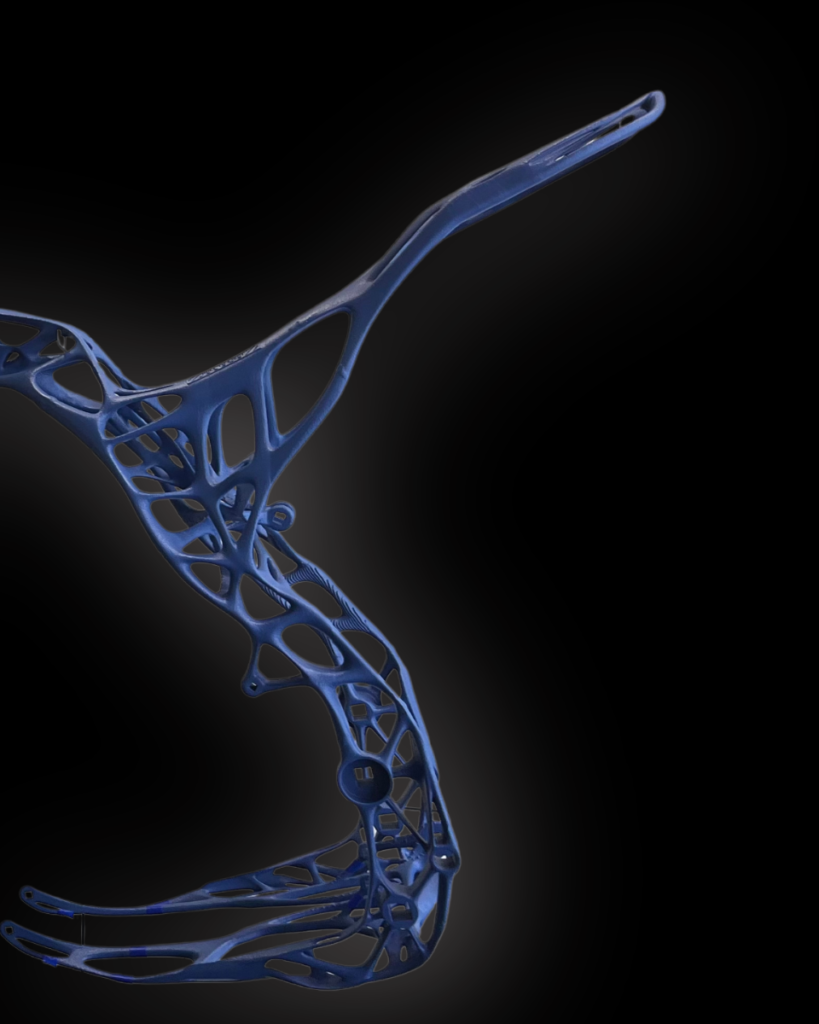

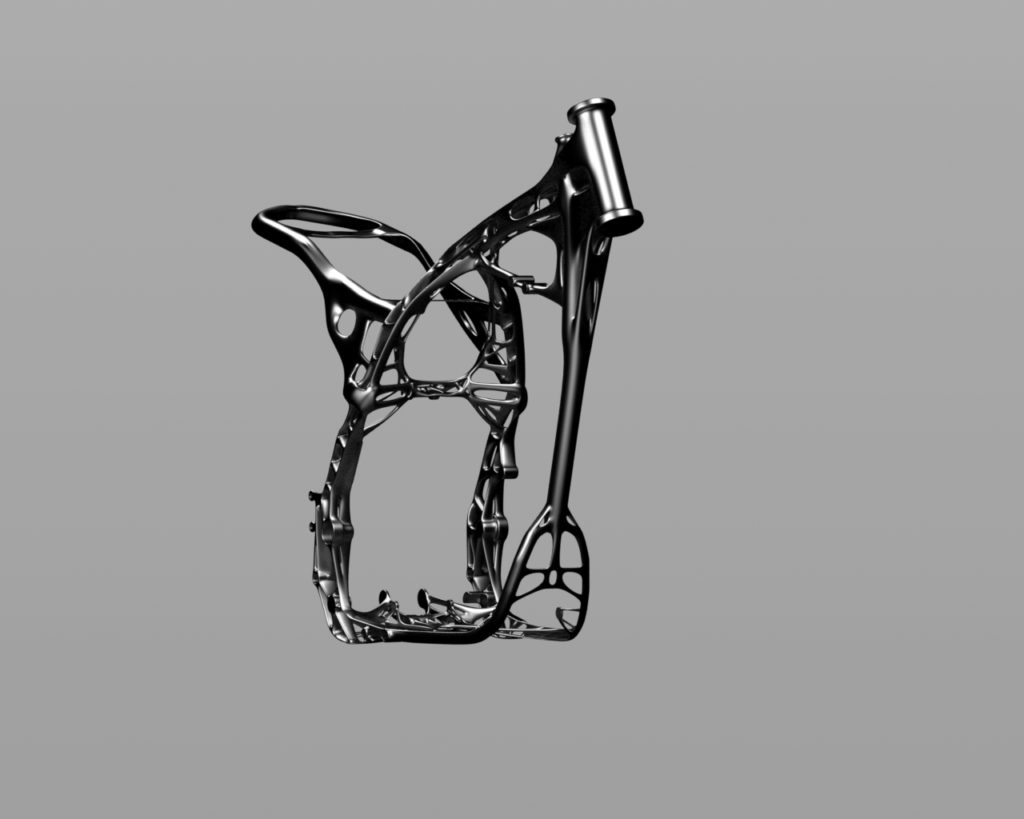

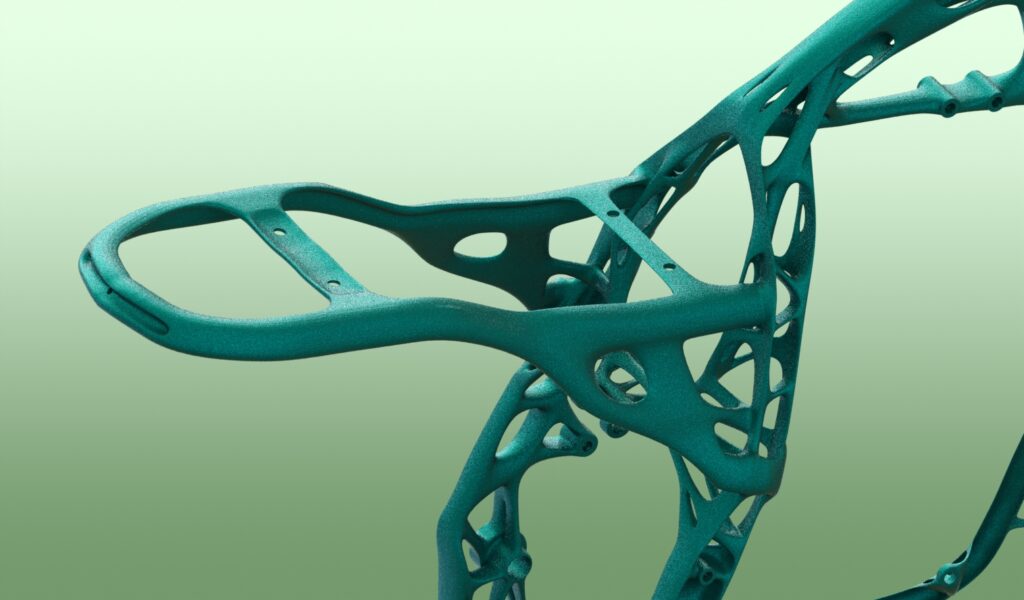

Il nostro progetto si concentra sul re-design di un telaio per moto con un approccio progettuale innovativo e finalizzato ad una produzione con tecnologie additive.. Gli obiettivi principali includono l’ottimizzazione topologica per utilizzare il materiale solo dove è necessario, la personalizzazione del componente per adattarlo alle esigenze individuali dei piloti e la riduzione dei tempi di lancio sul mercato per nuovi prodotti. Abbiamo iniziato con la scansione di un telaio realizzato con metodi tradizionali e, attraverso iterazioni successive, pianifichiamo di sviluppare un telaio con prestazioni ottimali, realizzato con tecnologie innovative e caratterizzato da un design esclusivo.

Obiettivi del progetto

- Ottimizzazione Topologica

- Personalizzazione

- Complessità Geometrica

- Riduzione dei Rifiuti

- Riduzione dei Tempi di Sviluppo

pROBLEMA

Il problema affrontato nel progetto è la necessità di ridisegnare un telaio per moto con l’obiettivo di sfruttare appieno le potenzialità della fabbricazione additiva. Le sfide includono l’ottimizzazione della struttura, la personalizzazione del componente per i singoli piloti e la riduzione dei tempi di lancio sul mercato di nuovi prodotti.

SOLUZIONE

La soluzione proposta è la realizzazione del telaio utilizzando la stampa 3D e l’ottimizzazione topologica. Questo approccio consente di utilizzare il materiale solo dove è necessario, offrendo una maggiore leggerezza e resistenza. Inoltre, la personalizzazione del telaio per adattarlo alle esigenze dei singoli piloti è possibile grazie alla flessibilità offerta dalla stampa 3D.

SVILUPPO

Il progetto è iniziato con la scansione di un telaio realizzato con tecnologie tradizionali. Successivamente, attraverso iterazioni e l’applicazione di ottimizzazione topologica, si prevede di sviluppare un nuovo telaio con prestazioni ottimali. L’uso della stampa 3D consentirà di testare e adattare rapidamente il design, accelerando il processo di sviluppo. Il risultato finale sarà un telaio leggero, personalizzato e prodotto utilizzando tecnologie innovative e un design esclusivo.

Intro

La produzione tradizionale di telai per moto presenta alcune problematiche, come la complessità di produzione, limitazioni di progettazione, peso eccessivo, tempi di produzione lunghi, difficoltà di personalizzazione e generazione di scarti di materiale. Per affrontare questi problemi, si sta considerando l’adozione della stampa 3D. Questa tecnologia potrebbe consentire progettazioni più complesse e ottimizzazioni strutturali, ridurre i tempi di produzione, agevolare la personalizzazione per i piloti e minimizzare gli sprechi di materiale. Tuttavia, è importante valutare attentamente le esigenze specifiche del settore e garantire che la stampa 3D soddisfi gli standard di sicurezza e affidabilità richiesti per i telai delle moto.

Immagine da progetto grabcad “cae-shifter-for-bmw

Il progetto

la stampa 3D, ha dimostrato progressi significativi nella produzione di componenti strutturali affidabili in settori come l’aerospaziale, l’automotive e la medicina. Alcuni fattori cruciali da considerare includono la scelta del materiale adatto, la comprensione delle proprietà meccaniche, la progettazione ottimizzata per la fabbricazione additiva (DfAM), la validazione e certificazione secondo gli standard, la gestione delle dimensioni e la scalabilità per componenti più grandi, nonché l’utilizzo di processi di produzione avanzati come la fusione laser. In definitiva, la fabbricazione additiva offre notevoli potenzialità per realizzare componenti strutturali efficienti, ma è essenziale valutare attentamente le esigenze specifiche dell’applicazione e garantire la conformità agli standard di sicurezza e alle normative del settore.

Lo Sviluppo

la realizzazione di un telaio mediante stampa 3D va oltre la progettazione ottimizzata in termini di forma e struttura. L’ottimizzazione di stampa è un aspetto essenziale da considerare nel completo sviluppo di questo progetto.

Durante il processo di stampa 3D di un telaio, diversi fattori influenzano la qualità e l’efficienza del risultato finale. Innanzitutto, è necessario ponderare attentamente la necessità di supporti per strutture più complesse o inclinate. La corretta gestione dei supporti è cruciale per garantire la stabilità durante la stampa e semplificare la rimozione successiva, evitando possibili danni alla struttura principale.

Inoltre, la rimozione della polvere residua, soprattutto in componenti intricati, richiede un’attenzione particolare. L’accesso limitato a determinate aree può rendere questa fase delicata, e l’adozione di strumenti e processi adeguati diventa determinante per ottenere una superficie pulita e priva di residui.

La scelta del riempimento ottimale della macchina è altrettanto critica. Un corretto riempimento influisce sulla solidità e sulla resistenza del telaio, evitando eccessivi sprechi di materiale e migliorando l’efficienza energetica del processo di stampa.

In sintesi, l’ottimizzazione di stampa è una parte integrante e cruciale nello sviluppo di un telaio realizzato con stampa 3D. Considerare attentamente aspetti come i supporti, la rimozione della polvere e il riempimento ottimale della macchina garantisce non solo una produzione efficiente, ma anche un prodotto finale di alta qualità, rispondendo alle sfide specifiche presenti in questa metodologia di produzione avanzata.

Di conseguenza queste complicazioni portano ad avere un processo costoso e più lento rispetto all’ AM e con risultati a livello di prestazioni più bassi. Ovviamente la scelta di un materiale metallico (stiamo parlando di produzione classica) è necessaria per il risultato che si vuole ottenere ma nel mondo della stampa 3D si può ragionare in modo differente, ci sono anche altre strade.

Forma = Funzione

la progettazione di un oggetto dovrebbe essere guidata dalle sue funzioni o scopi principali anziché da considerazioni estetiche o stilistiche. In altre parole, la forma di un oggetto dovrebbe derivare direttamente dalle sue funzioni e dalle esigenze pratiche che deve soddisfare.

In un contesto ingegneristico, questo principio implica che la progettazione di un componente, un dispositivo o un sistema dovrebbe essere ottimizzata per massimizzare l’efficienza operativa e la performance funzionale. La forma dell’oggetto dovrebbe essere determinata dalle esigenze specifiche di utilizzo, dalle condizioni di carico, dalla facilità di produzione e da altri fattori funzionali.

Questo approccio favorisce l’efficienza nel design, riducendo il superfluo e concentrando l’attenzione su aspetti pratici. Ad esempio, nella progettazione di un telaio per un veicolo, la forma della struttura dovrebbe essere ottimizzata per garantire la massima resistenza con il minimo peso possibile, tenendo conto delle forze e delle tensioni che l’oggetto subirà durante l’uso.